L’automazione, si sa, nasce dall’esigenza di produrre un numero elevato di pezzi in poco tempo e soprattutto con un grado di ripetibilità delle tolleranze prossimo alla perfezione. Il presidio umano, secondo le nuove filosofie, deve essere ridotto all’osso tanto che ormai la parola “operatore” è solo un retaggio del passato, poiché la mansione di chi ricopre quel ruolo non è più “colui che opera”, bensì “colui che controlla”.

I settori che però hanno ancora la fortuna di vedere schedulati in produzione numeri elevati di particolari da produrre sono rimasti pochi. Dopo la crisi cominciata più di una decina di anni fa è stato tutto un susseguirsi di alti e bassi misti a promesse e sentori di fiducia, previsioni, ipotesi di tendenze, ma a conti fatti possiamo affermare che non siamo ancora tornati a pieno regime. L’automazione si è adattata, è passata dall’essere rigida e pesante all’essere flessibile e “minimal”. I basamenti di ghisa si sono trasformati in profilati di alluminio, le vasche d’olio hanno lasciato posto ai sistemi MQL. Anche gli spazi, necessariamente, si sono ridotti.

L’evoluzione e l’adattamento, nel mondo dell’industrializzazione, si genera dalle stesse necessità dell’evoluzione dei popoli e tocca gli stessi punti cardine dell’adattamento umano alle condizioni di forza maggiore. Si parla quindi anche in questo caso di sopravvivenza della specie e conservazione delle origini. Per non morire, e per non venire invaso, il silente e laborioso mondo fatto da tutta quella schiera di piccoli-medi artigiani ed inventori ha plasmato nel corso del tempo le proprie idee al servizio di qualcosa più grande e duraturo di loro.

Le prerogative devono essere quattro: qualità, risparmio, autonomia e flessibilità. Il nuovo concetto di macchina deve abbracciare tutti questi concetti e mescolarli a formare qualcosa di appetibile per il mercato. Qualcosa che abbia un valore tale da giustificarne l’acquisto e da far sembrare meno tragica la previsione che in futuro un articolo cambi forma, che un interasse si sposti o che nella peggiore delle ipotesi esca di produzione.

Questo può capitare in qualsiasi settore, perché tutto evolve. Le automobili si modificano continuamente (leggi e governi ne incentivano il cambiamento, forse proprio in funzione di uno sfrenato tentativo di mantenere un consumismo vivo), i motori vengono progettati in maniera diversa, i materiali cambiano, così come nel settore degli elettrodomestici, dell’edilizia, e chi più ne ha più ne metta.

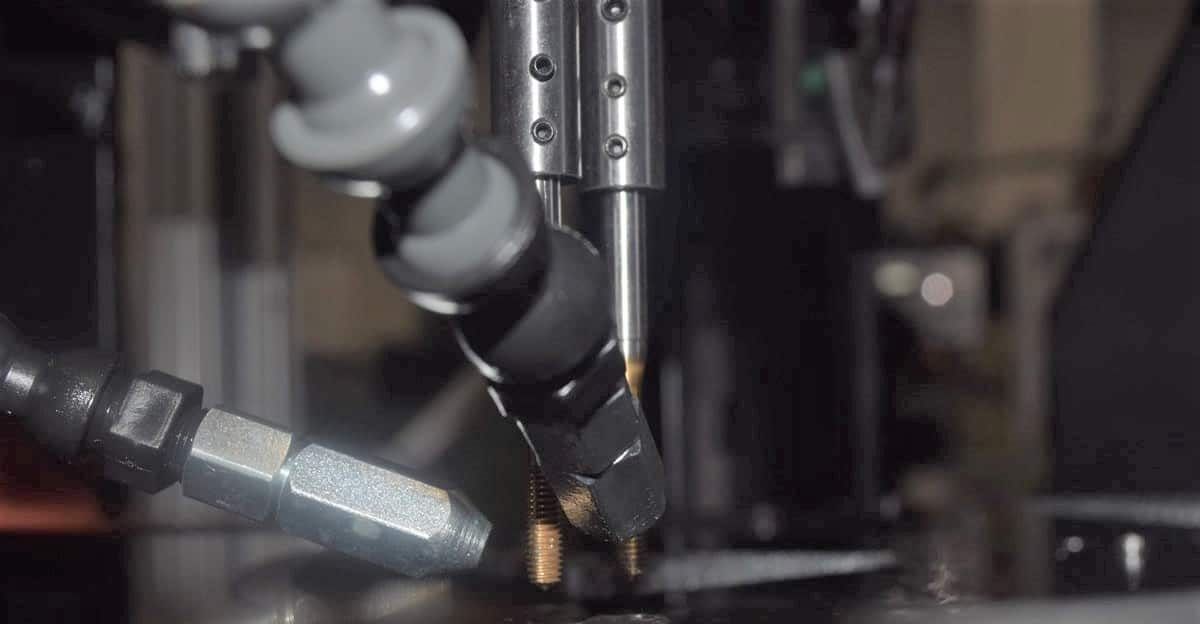

Soprattutto in quest’ultimo caso, e si parla nello specifico della produzione di accessori per serramenti, le modifiche ai componenti sono all’ordine del giorno. La concorrenza è tanta, tale da sviluppare una ricerca volta alla miglioria ed all’ottimizzazione dei costi di produzione forse tra le più alte in assoluto. I pezzi in zama pressofusi o in acciaio stampati a freddo hanno nella maggior parte la necessità di essere ripresi con operazioni di foratura, filettatura ed avvitatura.

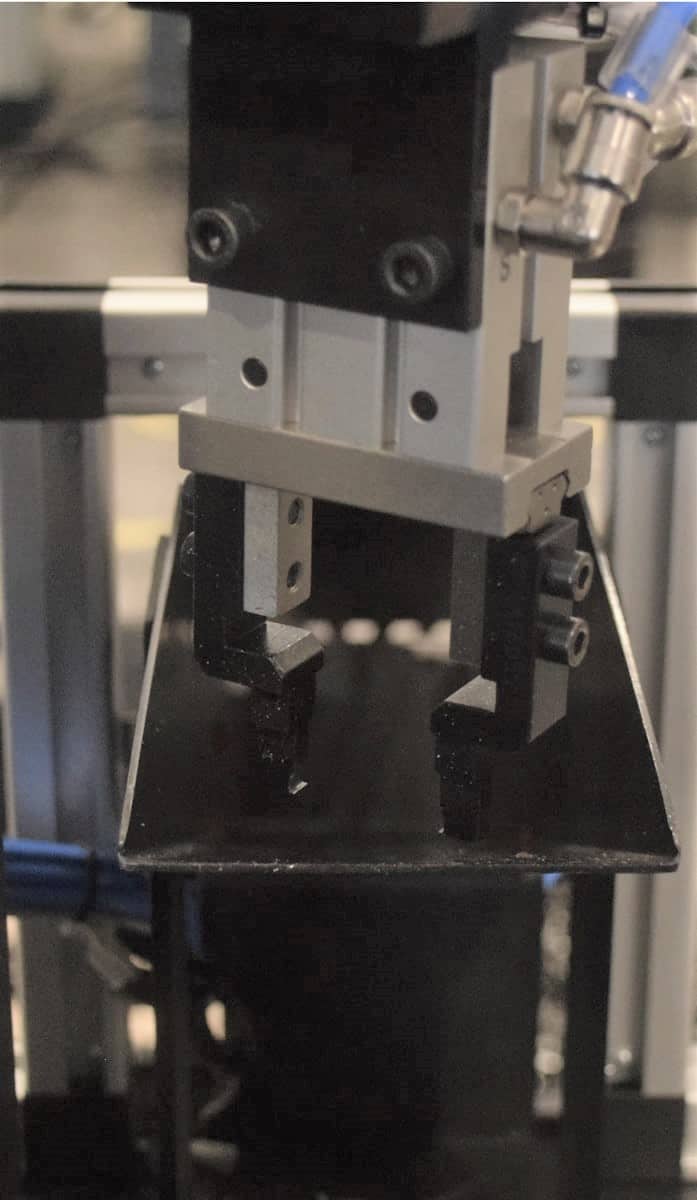

Il problema più grande di chi produce in questo settore è la grande varietà dei componenti, tutti di forma simile ma con differenze geometriche significative tali da non poter accorpare pezzi diversi nello stesso ciclo produttivo così definito “rigido”. Ed è qui che nasce l’idea di una macchina speciale – e di conseguenza rigida per sua intrinseca natura – ma flessibile e veloce nel cambio formato.

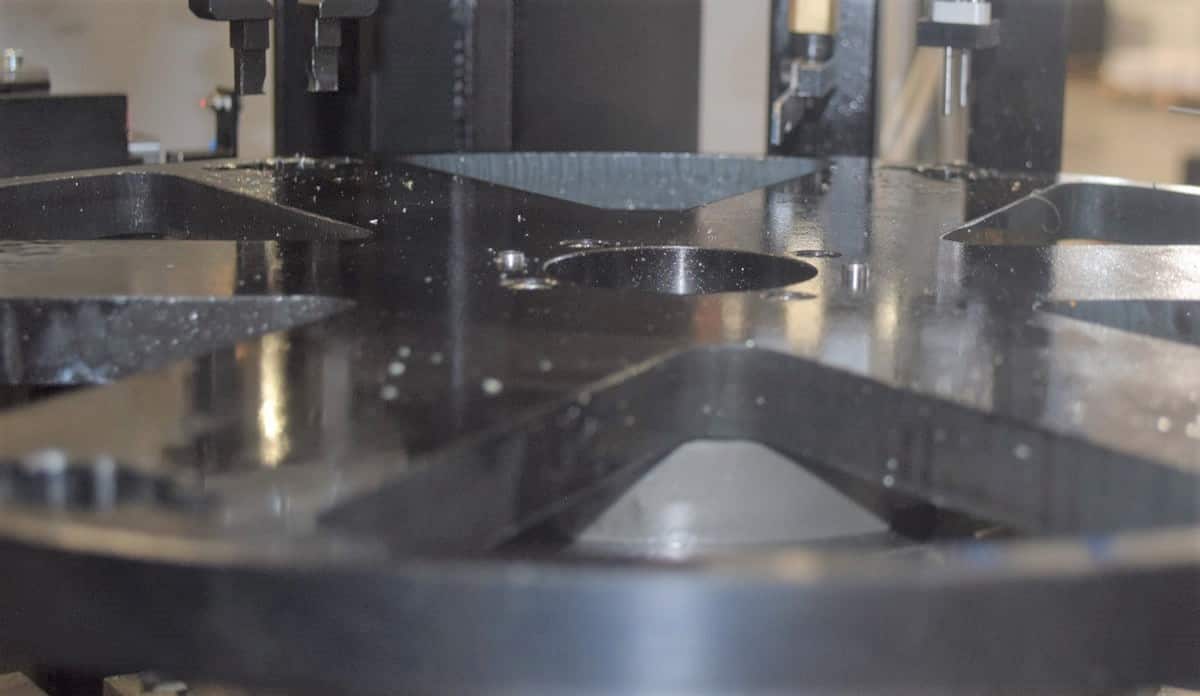

Fortunatamente nel mondo del serramento in alluminio i grandi numeri, per quanto frammentati, ci sono ancora. Ma ogni componente non dà lavoro ad un solo macchinario. Per far quadrare i conti, perciò, bisogna sfruttare un’unica macchina che consenta di eseguire un cambio formato in maniera rapida, intelligente ed affrontabile da un operatore anche inesperto.

Quali sono i limiti? Quelli che ci autoimponiamo. Concettualmente, con una macchina concepita per essere flessibile, possiamo lavorare qualsiasi tipo di pezzo e qualsiasi suo “simile”. Occorre solo stabilire in partenza il numero di stazioni, le capacità strutturali di ogni singola stazione (potenza, coppia, numero di giri, ecc…), il tempo ciclo e la qualità che si vogliono ottenere. Tutto il resto, è progettazione.

La sostituzione dei vari componenti per eseguire il cambio formato è un’operazione dalla durata contenuta, e varia a seconda del pezzo da produrre. L’operatore è agevolato nell’operazione da riferimenti fissi che non consentono errori di attrezzaggio. Una volta rivestita la macchina per la nuova produzione, è sufficiente richiamare da touch screen il pezzo che si vuole lavorare. La possibilità di sfruttare l’interfaccia 4.0 inoltre, facilita l’operatore indicando quali saranno i cambi formato successivi in modo che l’allestitore possa preparare in anticipo i componenti da sostituire.

Questo concetto di macchina è fruibile per qualsiasi settore produttivo. Per qualsiasi necessità o valutazione, Euroma Group è a Vostra completa disposizione. Saremo lieti di affrontare qualsiasi tipo di richiesta al fine di darVi la soluzione più congeniale alle Vostre esigenze produttive.